Pultruzja termoplastyczna dla profili kompozytowych

Pultruzja termoplastyczna

Pultruzja termoplastyczna jest udoskonaloną kontynuacją klasycznego procesu pultruzji, w której zamiast żywic termoutwardzalnych jako materiał matrycowy stosuje się tworzywa termoplastyczne. W obu procesach włókna ciągłe impregnuje się tworzywem sztucznym, dzięki czemu każdy element włóknisty jest otoczony tworzywem sztucznym i połączony z sąsiednim elementem włóknistym w celu przenoszenia siły.

W przypadku pultruzji termoutwardzalnej jest to dość łatwe, ponieważ duroplasty w stanie ciekłym są bardzo rzadkie (podobnie jak woda), dzięki czemu włókna mogą bardzo dobrze wchłonąć materiał matrycowy. Tworzywa termoplastyczne wykazują jednak znacznie wyższą lepkość. Impregnacja włókien tą gęstą masą plastyczną jest trudna. Dlatego właśnie opracowano specjalny proces pultruzji termoplastycznej polegającej na impregnacji stopionym materiałem.

Co to jest profil termoplastyczny wzmocniony włóknem ciągłym?

Profile termoplastyczne wzmacniane włóknami ciągłymi powstają w procesie ciągłej pultruzji termoplastycznej. Jako materiał wzmacniający służy tutaj włókno ciągłe (często włókno szklane). Jest ono ułożone jednokierunkowo i poddawane impregnacji z użyciem tworzywa sztucznego jako materiału matrycowego. Matryca z tworzywa sztucznego otacza każde włókno i skleja poszczególne pasma włókien. Siły rozkładają się wtedy na cały przekrój profilu, czego efektem jest wysoka wytrzymałość.

Profile pultrudowane mają szeroki zakres zastosowań:

Można je zespawać z innymi komponentami, obtryskać nimi lub stosować jako wkład wzmacniający. Dzięki termoplastycznemu materiałowi profile pultrudowane można łatwo zintegrować z całym systemem wykonanym z tego samego materiału (np. podzespół). Otwiera to nowe możliwości projektowe – połączenie wytrzymałości i właściwości ekologicznych z materiałami PA 6, PA 66 lub PP. Dobra kompatybilność materiałowa ułatwia również recykling.

Lekkie wzmocnienie i skuteczna ochrona przed zderzeniami w akumulatorach HV

Profile o wysokiej wytrzymałości do płyt dociskowych w fasadach

Spawanie, formowanie wtryskowe, obtryskiwanie lub termoformowanie

Jak wygląda proces pultruzji termoplastycznej?

- Wybór materiału:

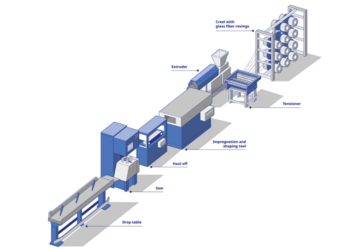

Proces rozpoczyna się od wyboru surowców. Oprócz włókien wzmacniających, które determinują właściwości mechaniczne produktu końcowego, wybiera się również matrycę termoplastyczną z tworzywa sztucznego w celu uzyskania dalszych właściwości produktu oraz kompatybilności z całym późniejszym systemem. - Podawanie włókien ciągłych:

Włókno ciągłe ma postać tzw. rovingu na szpulach. Włókna są odwijane ze szpuli z odpowiednią prędkością i pod określonym naprężeniem. W napinaczu następuje wstępne podgrzanie włókien i nadanie im kształtu pod lekkim naprężeniem. - Impregnacja i formowanie:

Tworzywo termoplastyczne ulega stopieniu w wytłaczarce i jest przenoszone do podgrzewanego narzędzia do pultruzji. Włókna wzmacniające są przeciągane przez narzędzie i wprasowywane do matrycy z tworzywa sztucznego. W narzędziu następuje również ich formowanie do żądanego kształtu. Na koniec profil jest poddawany procesowi chłodzenia, aż całkowicie się zestali. - Odciąg i przycięcie:

Gotowy profil pultrudowany jest podawany przez odciąg gąsienicowy do jednostki tnącej, gdzie zostaje przycięty na żądaną długość i spada na stół zrzutowy.

Zalety pultruzji termoplastycznej

Możliwość recyklingu:

Znakomita wytrzymałość:

Odporność termiczna i chemiczna:

Formowalność:

Główna różnica tkwi w materiale matrycy:

Pultruzja termoutwardzalna:

Tutaj stosuje się żywicę chemoutwardzalną, taką jak żywica epoksydowa lub poliestrowa. Włókna szklane są przeciągane przez płynną żywicę (impregnowane). Żywica twardnieje w specjalnym narzędziu w warunkach określonej kontroli temperatury. Po utwardzeniu materiałów tych nie można już formować ani topić.

Pultruzja termoplastyczna:

Tutaj stosuje się tworzywa termoplastyczne, które topi się w wytłaczarce, a następnie impregnuje nimi włókna ciągłe w narzędziu. Podczas schładzania stopionego materiału po nasączeniu włókien profil ulega zestaleniu. Tworzywa termoplastyczne można przetapiać, dzięki czemu nadają się one do recyklingu i bezproblemowego ponownego wykorzystania.

Sindy Richter, Team Development