Materialien für aggressive Umgebungen: Polyphenylensulfid überzeugt im Langzeittest bei der Stadtentwässerung Frankfurt am Main

Bauteile, die in Filteranlagen zur Abgasreinigung zum Einsatz kommen, sind hohen Belastungen ausgesetzt. Sie müssen Säuren standhalten und gleichzeitig den mechanischen Anforderungen gerecht werden. Die Verwendung eines ungeeigneten Werkstoffs kann schnell weitreichende Folgen haben.

Diese Erfahrung machte in der Vergangenheit auch die Stadtentwässerung Frankfurt am Main (SEF). Deshalb suchte sie gemeinsam mit Technoform nach einer geeigneten Lösung für die Quecksilberminderung im Aktivkohleadsorber in ihrer Klärschlammverbrennungsanlage. Im Langzeittest konnte sich Polyphenylensulfid (PPS) durchsetzen: Im Gegensatz zu den bisher eingesetzten duroplastischen Werkstoffen handelt es sich um ein Vollmaterial, das für mechanischen Beschädigungen weniger anfällig ist.

Schwermetalle bei der Klärschlammverbrennung

Klärschlamm aus dem Großraum Frankfurt wird seit den 1980er Jahren nicht mehr - wie früher üblich - in der Landwirtschaft eingesetzt, sondern in der Schlammentwässerungs- und -verbrennungsanlage (SEVA) entsorgt. Die Anlage besteht aus vier Verbrennungslinien, in denen pro Stunde maximal sechs Tonnen Klärschlamm zunächst getrocknet und dann verbrannt werden.

Die dabei entstehenden Rauchgase enthalten Schwermetalle und Schadstoffe, die in einem komplexen Verfahren entfernt werden. Dazu zählt auch Quecksilber, ein hochgiftiges Schwermetall, das sich durch Wind oder Meeresströmungen weltweit ausbreitet, von Tieren und Pflanzen aufgenommen wird und sich im Körper anreichert. Studien zufolge lassen sich Quecksilberemissionen mit moderner Technik um 85 Prozent reduzieren.

Quecksilber zuverlässig entfernen

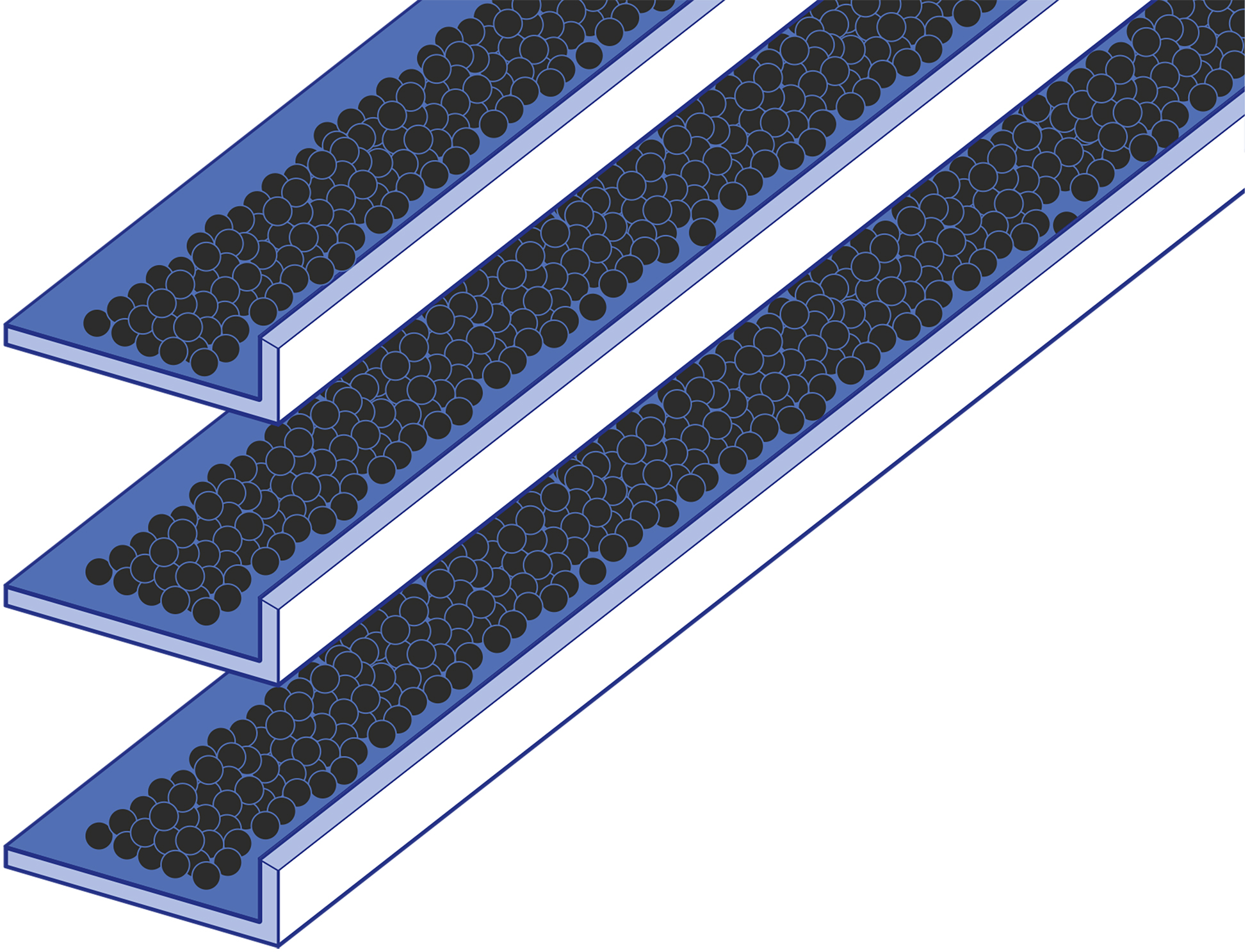

Die Stadtentwässerung Frankfurt am Main saniert und hält ihre Anlage fortwährend instand, um die stets steigenden gesetzlichen Anforderungen, beispielsweise die Grenzwerte hinsichtlich Quecksilberemissionen, erfüllen zu können. Für die Rauchgasbehandlung installierte die SEF einen Adsorber, der mit schwefeldotierter Aktivkohle arbeitet. Sowohl elementares als auch ionisches Quecksilber lässt sich damit zuverlässig aus den Rauchgasen abscheiden. Der Adsorber setzt sich aus verschiedenen, modularen Bauteilen zusammen. Kritisch sind dabei die Profilsysteme, die die Aktivkohle tragen. Diese müssen einerseits mechanisch belastbar sein, damit sie unter dem Gewicht der Aktivkohle nicht nachgeben. Andererseits müssen sie Hitze sowie dem Kontakt mit Säuren standhalten können.

Schematische Darstellung: Das Profilsystem im Quecksilberfilter trägt die Aktivkohle und muss hohe mechanische, thermische und chemische Anforderungen erfüllen.

Säurehaltige Abgase greifen Materialien an

Die SEF hatte sich in der Vergangenheit für eine reine Edelstahlkonstruktion entschieden, musste hier jedoch bereits nach kurzer Zeit feststellen, dass Kondensate und säurehaltige Abgase dem Material sehr zusetzten. Duroplastische Werkstoffe könnten Abhilfe schaffen, nahm man an: Das Grundmaterial, ein ungesättigter Vinylester mit Glasfasern, gilt als Garant für eine hohe mechanische Belastbarkeit, während eine spezielle Beschichtung aus gesättigtem Vinylester vermeiden soll, dass Säuren eindringen und das Grundmaterial beschädigen. Doch leider treten auch bei diesen Materialien Probleme auf.

Das Problem:

Beschichteter Kunststoff ist anfällig

Bauteile mit einem Schichtaufbau zeichnen sich dadurch aus, dass sie die Vorteile verschiedener Werkstoffe vereinen. Ihr Nachteil: Bei Beschädigungen der Schutzschicht wird diese durchlässig. Und kleinere Kratzer können im Betrieb einer Klärschlammverbrennungsanlage gelegentlich auftreten: zum Beispiel bei den Revisionen, die alle zwei Jahre durchgeführt werden oder beim Wechsel der Aktivkohle (alle vier Jahre). Die Trägerprofile müssen dann aus- und wieder eingebaut werden. Stellt man dann Beschädigungen fest, müssen die betroffenen Teile ausgewechselt oder repariert werden, was mit einem hohen Aufwand verbunden ist

Das Ziel:

Risiken minimieren durch Vollmaterial

Um einen sicheren und wartungsfreien Betrieb der Anlage zu gewährleisten, muss die Stadtentwässerung Frankfurt am Main Bauteile aus robusten Werkstoffen einsetzen, die auch in aggressiven Umgebungen Bestand haben. Der hohe Wartungsaufwand für beschichtete Materialien veranlasste das Unternehmen, nach anderen Werkstoffen Ausschau zu halten. Der Wunsch: Die bisherigen Duroplaste sollten durch ein Vollmaterial ersetzt werden, bei dem keine Gefahr besteht, dass Beschädigungen an der Oberfläche die Funktionsfähigkeit beeinträchtigen.

Daniel Adolph, Sachgebietsleiter Betrieb bei der Stadtentwässerung Frankfurt.

Know-how von Material-Experten gefragt

Aus diesem Grund wandte sich die SEF an den Kunststoffexperten Technoform. Gemeinsam entschieden wir in einem Langzeittest mehrere Materialien beziehungsweise Werkstoffkombinationen (PPS GF40, PESU GF30, PPS Graphit, Polyketon (PK) GF30) zu erproben, die für aggressive Umgebung besonders geeignet sind und chemische, thermische und mechanische Beständigkeit vereinen.

Die Lösung:

Das richtige Material finden

Technoform ist auf die Fertigung von thermoplastischen Kunststoffprofilen spezialisiert. Wir liefern fertige Kunststoffprodukte für unterschiedliche Bedarfe und Anwendungsbereiche. Zudem sind wir auch Entwicklungspartner für individuelle Lösungen in einer Vielzahl von Branchen wie zum Beispiel Elektrotechnik, Automotive, Maschinenbau u.v.a.

Gemeinsam mit der die Stadtentwässerung Frankfurt am Main entwarfen wir ein Szenario für einen Labor- und einen Langzeittest, um mehrere Werkstoffe zu ermitteln, die sich für die speziellen Anforderungen des Kunden eignen. „Labortests können den Einsatz in der Anlage nie vollständig abbilden,“ erklärt Dr. Thorge Brünig, der das Projekt bei Technoform betreut. „Ein Langzeittest in der realen Umgebung war wichtig, um die Materialien auf Herz und Nieren zu prüfen – einschließlich möglicher Beschädigungen beim Ein- und Ausbau.“

Das Material im Praxistest

Für den Praxistest des ausgewählten Materials wurden drei verschiedene und anspruchsvolle Stellen in der Schlammentwässerungs- und -verbrennungsanlage (SEVA) ausgewählt:

- eine im unteren Bereich der Anlage, wo sich die sauren Kondensate sammeln,

- eine im oberen Bereich, wo das Gas eintritt und Temperaturschwankungen auftreten und eine im mittleren Bereich, wo die Bedingungen variieren.

An diesen Stellen brachte man Teststücke der verschiedenen Werkstoffe an und versah diese gezielt mit einigen Oberflächenbeschädigungen.

Nach sechs Monaten Betriebszeit prüfte Technoform das erst Mal, ob Materialveränderungen zu erkennen waren. Insgesamt dauerte der Test über zwei Jahre, um so den regulären Revisionszeitraum bei der SEF abzubilden.

Das Ergebnis:

Polyphenylensulfid überzeugt auf ganzer Linie

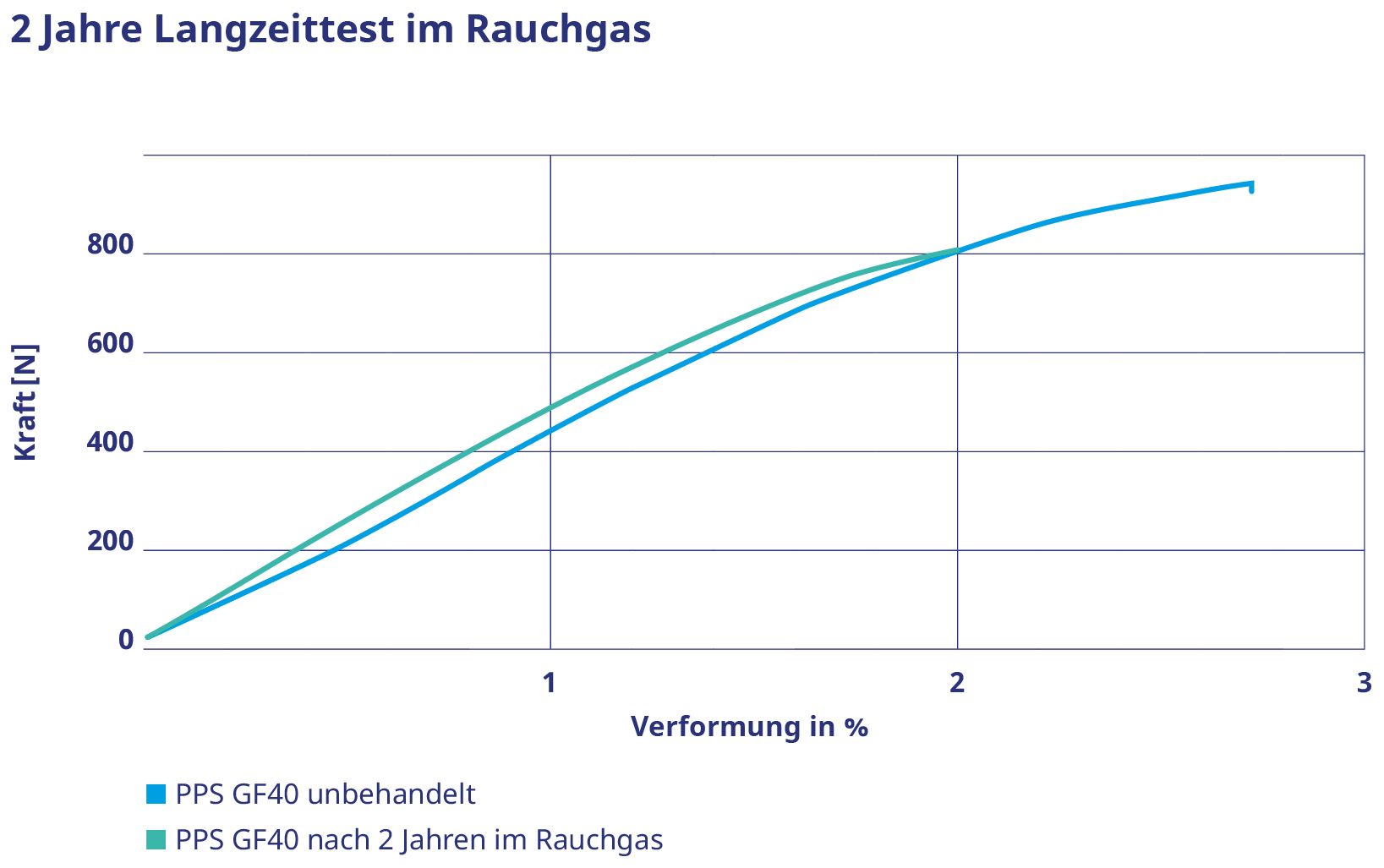

Von den vier getesteten Werkstoffen konnten im Langzeittest zwei den mechanischen Anforderungen nicht standhalten: PPS-Graphit erwies sich als zu spröde und Polyketon GF30 veränderte seine Form. Diese beiden Werkstoffe schieden folglich für die anschließende chemische Betrachtung aus. Übrig blieben zwei glasfaserverstärkte Werkstoffe: Polyphenylensulfid (PPS) mit einem Glasfaseranteil von 40 Prozent und PESU mit einem Anteil von 30 Prozent. Diese überzeugten sowohl durch hohe mechanische als auch durch hohe chemische und thermische Beständigkeit. Aufgrund seiner etwas besseren Wirtschaftlichkeit im Sinne von Preis und Verarbeitungseffizienz gaben wir am Ende PPS GF40 den Vorzug als Material der Wahl.

PPS GF40 zeigte im Langzeittest unter chemischen Einwirkung die höchste Beständigkeit unter allen getesteten Werkstoffen.

Daniel Adolph, Sachgebietsleiter Betrieb bei der Stadtentwässerung Frankfurt

Wie geht es nun weiter?

Bevor Technoform im nächsten Schritt die ersten PPS-Profile für den Echteinsatz in der Anlage produzieren wird, muss das Material noch auf physikalische Beständigkeit geprüft werden. Dazu werden mechanische Belastungen auf Basis finiter Elemente simuliert. Darüber hinaus werden im Rahmen eines zusätzlichen Tests in der SEVA noch Verbindungstechniken auf ihre chemische Beständigkeit getestet.

Das Fazit:

Vollmaterialien sind Coating-Lösungen überlegen

Der Langzeittest bei der Stadtentwässerung Frankfurt am Main hat gezeigt: PPS mit Glasfaser ist die optimale Werkstoffkombination für das aggressive Umfeld bei der SEF. Polyphenylensulfid mit Glasfaser verbindet in Bezug auf die chemische Beständigkeit auf ideale Weise alle Eigenschaften, die bisher durch Beschichtungen erreicht wurden und hat dabei den Vorteil, dass Beschädigungen am Bauteil sich nicht negativ auf die Funktionsweise auswirken.

Wartungen und Reparaturen, wie sie bei beschichteten Bauteilen oft nötig waren, sollten daher in Zukunft seltener auftreten. „Wir erwarten uns durch das neue Material einen geringeren Aufwand für die Instandhaltung unserer Anlage,“ meint Daniel Adolph.

An der Zusammenarbeit mit Technoform schätzt er vor allem das offene Miteinander und die Expertise: „Wir können uns auf ein Team von Experten verlassen, die viel Erfahrung aus ähnlichen Projekten mitbringen. Darüber hinaus ist Daniel Adolph Flexibilität wichtig: „Wir hatten viele Wünsche und hohe Anforderung, auf die Technoform flexibel reagiert hat.“

Wenn Anforderungen an ein Material so hoch sind wie in diesem Projekt, helfen Lehrbücher und Datenblätter nicht weiter. Dann ist ein Dienstleister mit tiefem Verständnis für das Material gefragt.